发布时间:2022-02-28

注塑过程中,塑胶外壳凹痕是塑料冷却硬化后产生的收缩凹陷,主要出现在塑胶外壳的厚壁、筋条、机壳、螺母嵌件背面等。

一、设备:

(1)喂养不足

螺杆或者柱塞磨损严重,在注射以及保压过程中熔融物料发生泄漏,减小了充模压力和熔融物料量,导致熔融物料不足。

(2)喷嘴孔过大或过小

过小的话容易堵塞浇道,过大的话注射力小,充模发生困难。

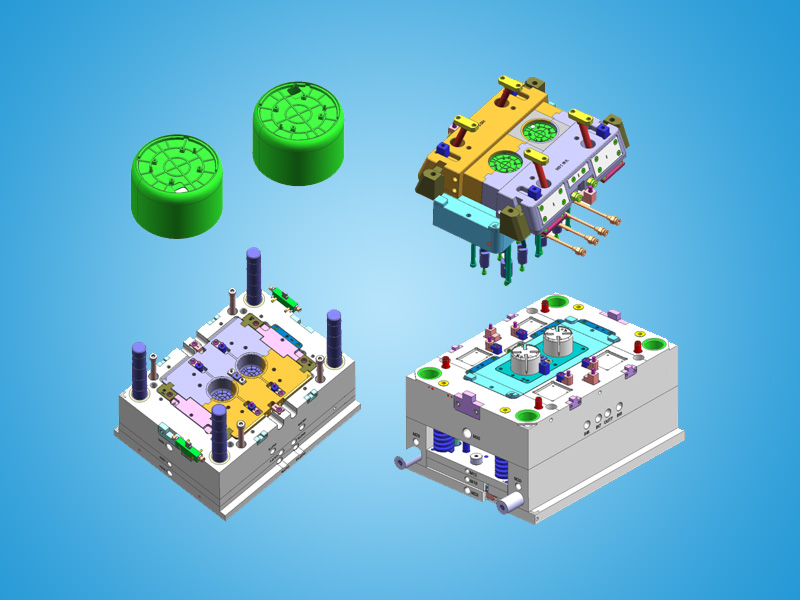

二、模具:

(1)浇口过小或流道过窄或过浅,流道效率低,阻力大,熔融物料过早冷却。

浇口不能过大,否则也会失去剪切速率,物料粘度高,塑胶外壳也不会饱满。浇口应该开在塑胶外壳的厚壁上。在流道中开设足够容量的冷料井,可以排除冷料进入型腔,使充模继续进行。

点浇口和针型浇口的浇口长度一定要控制在1mm以下,否则塑料会在浇口内快速凝固,影响压力传递;必要时增加点浇口数量或浇口位置,以满足实际需要;当流道较长且较厚时,应在流道边缘设置排气沟槽,以减少空气对物料流动的阻碍作用。

(2)多浇口模具要调整好各个浇口的充模速度,[敏感词]对称开设浇口。

(3)模具的关键部位应有效设置冷却通道,以保证模具的冷却对去除或减少缩孔有良好的效果。

(4)整个模具应无毛刺,有可靠的合模紧度,能承受高压、高速、低粘度熔融物料的充模。

三、技术方面:

(1)提高注射压力,保持压力,延长注射时间。

对于高流动性的塑料,高压会造成飞边和塌坑,应适当减小物料温度,减小机筒前部和喷嘴的温度,使进入型腔的熔料体积变化减小,容易冷凝固;对于高粘度塑料,应提高机筒温度,以便更容易填充模具。当浇口区域出现收缩时,应延长保压时间。

(2)提高注射速度可以很容易地填充零件,去除大部分收缩。

(3)薄壁塑胶外壳应提高模具温度,保证材料流动顺畅;厚壁塑胶外壳应减小模具温度,以加速表皮的固化和定型。

(4)塑料外壳在模具中的冷却停留时间延长,生产周期保持均匀,增加背压,在螺杆前端保留一定的缓冲垫等都有利于减少收缩现象。

(5)低精度塑胶外壳应尽早从模具中取出,在空气或热水中慢慢冷却,这样可以使收缩凹陷变得平滑,不影响使用。

四、原材料:

原料太软容易流挂,有效的方法是在塑料中加入成核剂加速结晶。

五、塑胶外壳设计:

塑胶外壳的设计要使壁厚均匀,尽量避免壁厚的变化,像聚丙烯这类收缩很大的塑料,当厚度变化超过50%时,[敏感词]用筋条代替加厚部分。